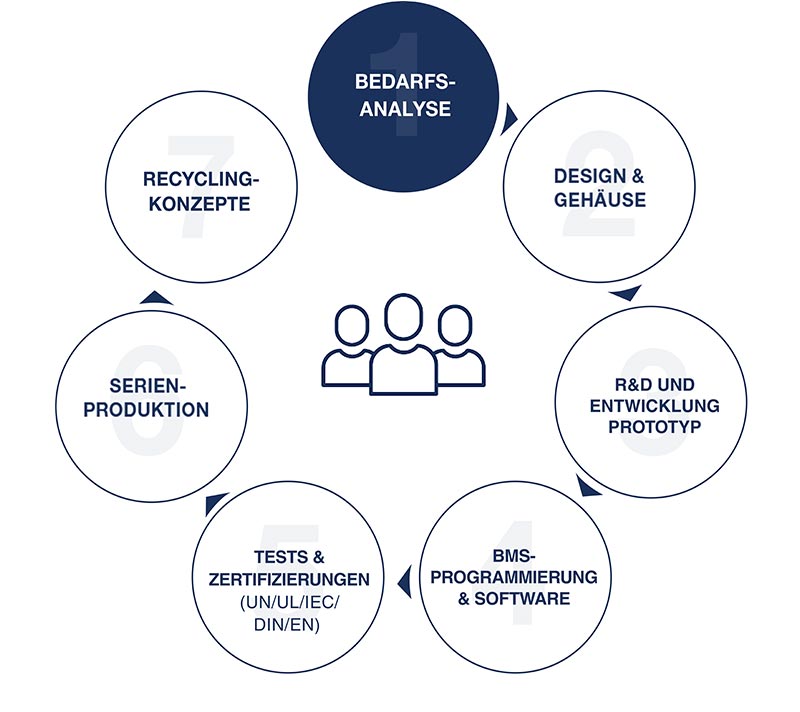

Wir analysieren Ihre technischen Anforderungen und finden heraus, welche Systemlösungen für Sie am geeignetsten sind. Hierbei erörtern wir die Rahmenbedingungen, die für Ihr Akkupack nötig sind:

- elektrische (z. B. Spannung, Speicher, Widerstand, Betriebs- und Ladestrom)

- mechanische (z. B. Größe, Gewicht, mechanische Belastungen) sowie

- elektronische (z. B. in Bezug auf das elektronische Überwachungssystem).